- Типовой Технологический Процесс Изготовления Корпусных Деталей

- Технологический Процесс Изготовления Корпусных Деталей

- Технологический Процесс Изготовления Детали Корпус

- Технологический Процесс Изготовления Детали Корпус Подшипника

Цель работы: разработка оптимального технологического процесса изготовления детали «Корпус вибратора» 12145.03.117. 1.2 Анализ исходной информации для проектирования технологического. Процесса изготовления детали. Московский Государственный Технический Университет имени Н. Курсовой проект. Технологический процесс изготовления детали ”Корпус”. Студент Дроговоз В.

. Курсовая работа: Разработка технологического процесса обработки детали Корпус: Реферат Работа направлена на усовершенствование технологии изготовления деталей машиностроения. Разработан технологический процесс обработки детали «Корпус». Обоснован тип производства и разработан чертеж заготовки, выполнен расчет режимов резания и техническое нормирование операций. Разработана карта наладки технологической операции. В экономической части проекта экономически обоснован вариант предлагаемого технологического процесса. Рассчитан экономический эффект от внедрения новой технологии.

Всего расчетно-пояснительная записка содержит: - страниц – 42 - таблиц – 8 - рисунков – 3 Технологическая документация содержит: - комплект технологической документации - 11 страниц.

. Введение Данная курсовая работа посвящена разработке технологического процесса изготовления детали “Корпус направляющей” и проектированию технологической оснастки. Цель курсовой работы – получить практические навыки при решении задач, возникающих в связи с разработкой технологических процессов изготовления деталей и проектирования технологической оснастки. В ходе выполнения работы решаются такие задачи: разработка технологического процесса изготовления детали “Корпус направляющей”, включающего выбор метода получения заготовки, выбора оборудования и инструмента для каждой операции ТП, расчет элементов режимов резания, сил резания, припусков и норм времени; Проектирование станочного приспособления для выполнения некоторой операции. В РПЗ описаны порядок и все этапы разработки ТП изготовления изделия “ Корпус направляющей ”. Технологический раздел 2.1.

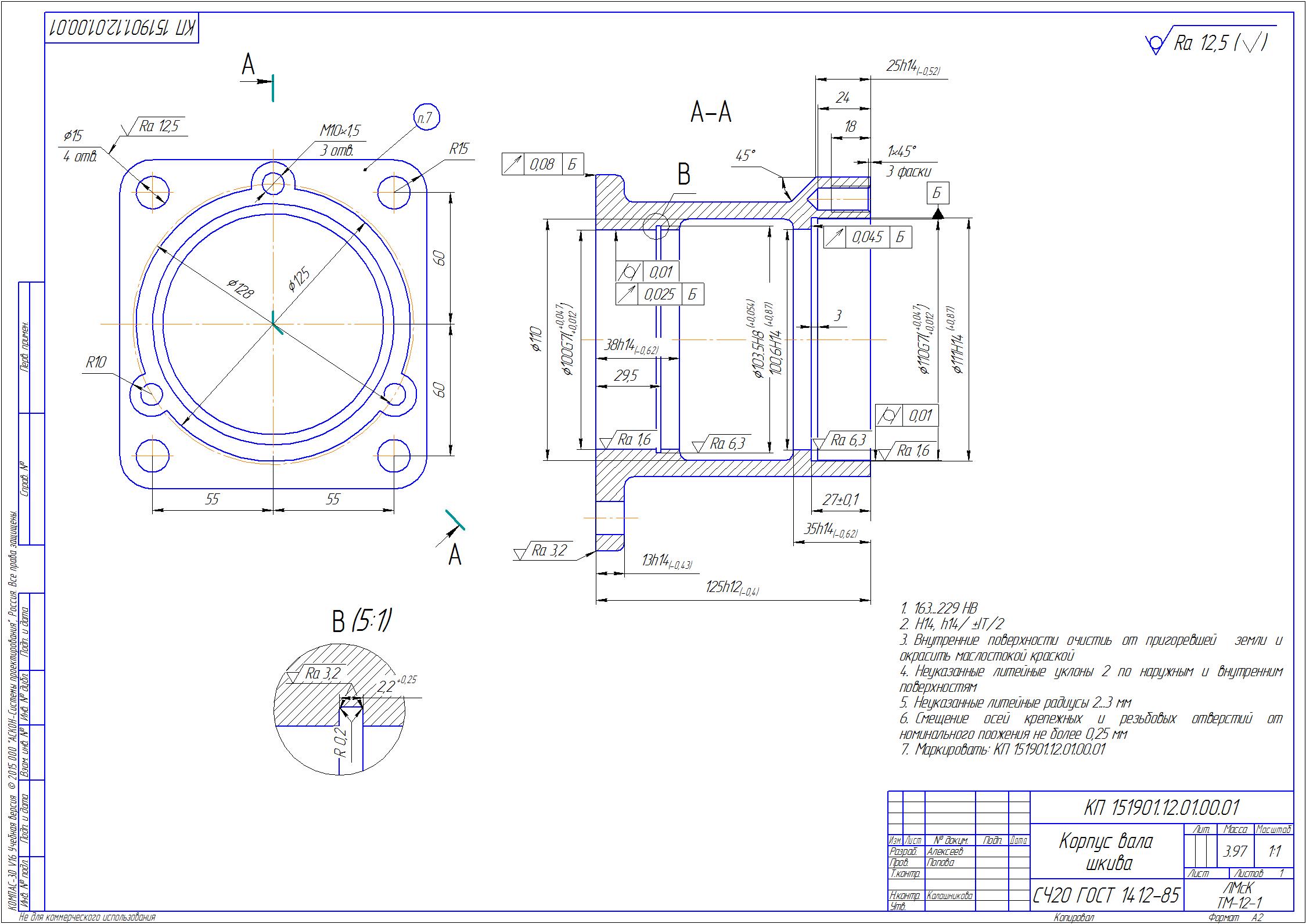

Анализ исходных данных для разработки ТП Материал для изготовления изделия “ Корпус направляющей ” – серый чугун СЧ20 ГОСТ 1412-88. Годовая программа выпуска изделия – 5000 шт. Поверхность для расчета припусков – Ш35Н7. Программа для инвентаризации имущества. Изделие “ Корпус прибора ” является базовой деталью в узле, являющемся опорой открытых валов несущих в свою очередь шкивы или зубчатые колеса.

Типовой Технологический Процесс Изготовления Корпусных Деталей

При изготовлении корпуса необходимо уделить внимание изготовлению таких точных поверхностей, как:. внутренние цилиндрические поверхности Ш35Н7, связанные малыми допусками (55±0.05 мм) с базовой плоскостью Б. Корпус изготовлен из чугуна СЧ20, применяемой для изготовления средненагруженных деталей следующего химического состава и механическими характеристиками: Таблица №1 Таблица химического состава и механических свойств чугуна СЧ15 Чугун С,% Si,% Mn,% S P Не более СЧ20 3.43,6 1,31,7 0,30,5 0,15 0,27 Предел прочности, на растяжение?в=180мПа; НВ=200 2.2. Определение типа и формы организации производства В соответствии с заданной годовой программой выпуска деталей (5000 шт), а также в результате анализа конфигурации детали и ее габаритов, можно заключить, что ориентировочное производство для изготовления корпуса – среднесерийное. Подтверждением служат данные табл. Таблица №2 Зависимость типа производства от обьема выпуска и массы детали Масса детали,кг Тип производства единичное Мелко- серийное Средне- серийное Крупно- серийное Массовое 2,56,0 До 10 10500 5000 75000 Св.

Учебник английского языка english world mary bowen 5. 75000 Для среднесерийного производства рациональна непоточная форма организации производства. Производственный участок организуют по принципу обработки конструктивно сходных деталей (участок корпусных деталей). На участке используют универсальное и специализированное оборудование, расставленное в порядке выполнения операций.

Размер партии деталей можно определить по формуле: (2.2.1.) где N – годовая программа выпуска деталей; t – количество дней, на который необходимо иметь запас деталей; F – количество рабочих дней в году. Подставив в формулу (2.2.1.) значения, получим: шт 2.3. Обработка конструкции детали на технологичность Зная тип производства, материал детали и ее конфигурацию, можно использовать для получения заготовки метод литья в песчано-глинистые формы по металлическим моделям с машинной формовкой, обеспечивающей достижение 9 класса точности в соответствии с ГОСТ 26845-85. Наиболее эффективным способом получения заготовки из чугуна является литье. Конфигурация отливки проста и позволяет обеспечить легкое извлечение ее модели из формы. С помощью стержней, в целях повышения КИМ можно получить предварительные намётки под отверстия ш35Н7 и внутреннюю полость корпуса. В целом заготовка технологична.

Технологический Процесс Изготовления Корпусных Деталей

Анализ технологичности конструкции корпуса позволяет сделать следующие выводы:. конструкция отличается высокой жесткостью и допускает высокие режимы резания и широкое использование наборов фрез;. уключины, расположенные с двух сторон детали можно удачно использовать в качестве технологических баз на протяжении почти всей обработки детали; - конструкция корпуса направляющей обеспечивает свободный доступ режущего и мерительного инструмента к обрабатывающим поверхностям. Все обрабатываемые поверхности и отверстия, либо параллельны, либо расположены под прямым углом друг к другу; Большинство поверхностей и отверстий можно обработать стандартным инструментом. В целом конструкция корпуса направляющей технологична. Выбор заготовки и ее технико-экономическое обоснование В результате анализа конструкции корпуса направляющей приходим к выводу, что наиболее целесообразно применять литую заготовку.

Технологический Процесс Изготовления Детали Корпус

Наиболее рациональным является литье в песчано-глинистые формы с машинной формовкой по металлическим моделям, либо литье в кокиль. Последний способ позволяет получить более качественные отливки, однако он требует больших затрат на изготовление литейной оснастки. Учитывая размеры и материал корпуса направляющей, и наименьшую стоимость литья в песчано-глинистые формы, заготовку будем получать литьем в формы с машинной формовкой по металлическим моделям. Класс точности отливки – девятый по ГОСТ 26645-85, формовочные уклоны – в ГОСТ 3212-80. В качестве плоскости разъема следует принять плоскость, проходящая через плоскость Б.

Ее преимущество в том, что в ней лежат наибольшие габариты заготовки. Кроме этого наибольшая часть отливки формируется в одной опоке. Литые углубления под колодцы будут формироваться с помощью литейных стержней с уклонами по длине.

На основе указанных стандартов и ГОСТ 3.1125-88 разработан эскиз отливки корпуса, с учетом литейных уклонов, радиусов и припусков на механическую обработку. Конечные размеры заготовки подобраны по таблицам. Определяем стоимость литой заготовки Стоимость литых заготовок определяется по формуле: (2.4.1.) где - базовая стоимость одной тонны заготовок, грн; стоимость 1т отливок из чугуна составляет =4000 грн. коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объема производства заготовок; Все коэффициенты принимаю равными единице. масса заготовки, кг; =18 кг; - масса готовой детали, кг; =20 кг; - цена 1т отходов, грн; =248 грн.

Технологический Процесс Изготовления Детали Корпус Подшипника

Подставив данные в формулу, получим: грн.